摘要:,,本文详细阐述了锻造模具设计的工艺流程。从需求分析开始,经过初步设计、详细设计、材料选择与优化、模具加工、组装与调试等阶段,最终完成模具的验收与交付。文章强调了设计过程中需要注意的关键环节,如结构合理性、材料性能匹配、加工精度等,以确保模具的性能和质量。本文旨在为锻造模具设计提供全面的指导,以满足生产需求,提高产品质量和生产效率。

本文目录导读:

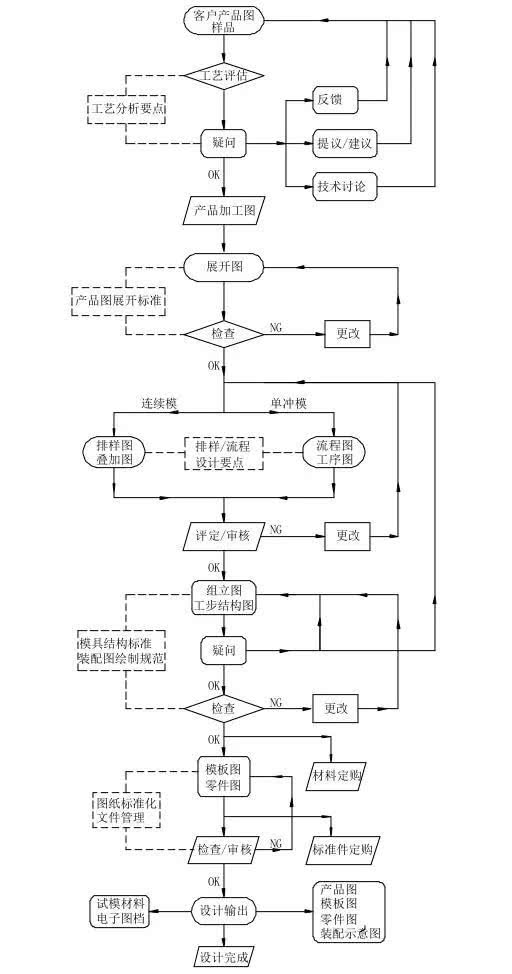

锻造模具设计是锻造生产中的关键环节,其工艺流程涉及到多个环节,包括需求分析、设计规划、制造、调试等,本文将详细介绍锻造模具设计的工艺流程,帮助读者更好地了解并掌握这一技术。

需求分析

1、产品分析:对锻造产品进行分析,了解其形状、尺寸、材料要求等,以便为模具设计提供依据。

2、生产需求分析:了解生产规模、生产速度、自动化程度等需求,确保模具设计满足生产需求。

3、现有模具状况分析:对现有模具进行评估,了解存在的问题和改进点,为设计新模具提供参考。

设计规划

1、初步设计:根据需求分析结果,进行模具的初步设计,包括模具结构、尺寸、材料等。

2、细节设计:在初步设计的基础上,对模具的细节进行设计,如冷却系统、加热系统、排气系统等。

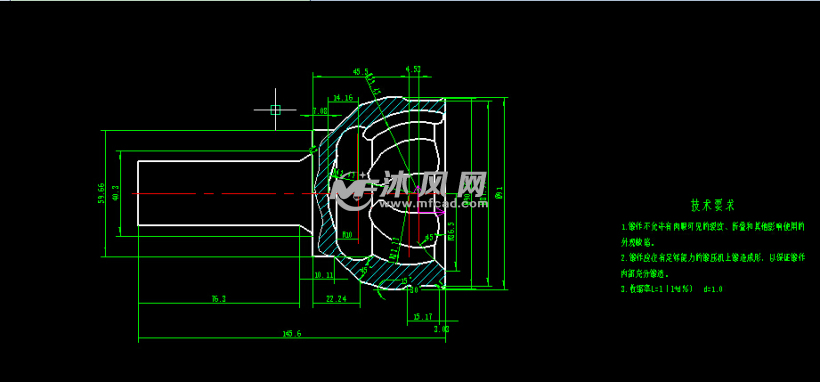

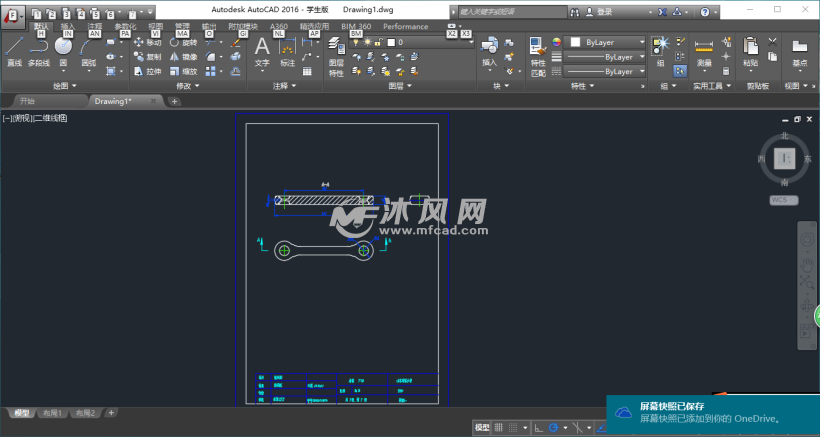

3、绘图与建模:根据设计结果,绘制模具图纸,建立三维模型,以便进行后续制造。

4、设计评审:对设计结果进行评估和审查,确保设计满足需求,并发现潜在问题。

制造

1、原材料准备:根据设计要求,准备相应的原材料,如钢材、铝材等。

2、机械加工:对原材料进行机械加工,包括切割、钻孔、磨削等。

3、热处理:对加工后的零件进行热处理,以提高其硬度和耐磨性。

4、组装与试装:将加工好的零件进行组装,并进行试装,确保模具的装配质量和性能。

调试与验收

1、调试:在试装完成后,对模具进行调试,包括温度控制、运动性能等方面的调试。

2、修改与完善:在调试过程中,发现问题并进行修改和完善,确保模具的性能和质量。

3、验收:对修改后的模具进行验收,确保其满足设计要求和生产需求。

维护与改进

1、维护保养:在使用过程中,对模具进行维护保养,以延长其使用寿命。

2、故障诊断与排除:当模具出现故障时,进行故障诊断和排除,恢复其性能。

3、持续改进:根据生产实际情况,对模具进行持续改进,提高生产效率和产品质量。

锻造模具设计工艺流程包括需求分析、设计规划、制造、调试、维护与改进等多个环节,在实际操作中,需要根据具体情况进行调整和优化,确保模具的性能和质量,还需要不断学习和掌握新的技术和工艺,提高模具设计的水平。

参考文献

(此处可以列出相关领域的专业书籍、学术论文、行业标准等,以证明本文的参考依据和权威性。)

附录

(此处可以附上相关的图表、数据、计算过程等,以便读者更好地理解和应用本文。)

锻造模具设计工艺流程是一个复杂而重要的过程,需要设计师具备丰富的实践经验和理论知识,希望通过本文的详细介绍,读者能够更好地了解并掌握锻造模具设计的工艺流程,为实际生产提供帮助。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...